All categories

Featured selections

Trade Assurance

Buyer Central

Help Center

Get the app

Become a supplier

(6 produtos disponíveis)

Os redutores de velocidade são componentes integrantes no âmbito de diferenças de mecanismo, servindo como elementos cruciais em sistemas de transmissão de potência. Esses dispositivos são projetados para modular a velocidade e o torque dos motores, permitindo que máquinas e equipamentos operem com eficiência e eficácia. Ao diminuir a velocidade e aumentar o torque, os redutores de velocidade garantem que as máquinas possam desempenhar tarefas que exigem força substancial sem gastar energia excessiva. Isso os torna indispensáveis em diversas indústrias, incluindo manufatura, automotiva e robótica. Sua versatilidade e adaptabilidade tornam diferenças de mecanismo uma parte fundamental dos sistemas mecânicos modernos, facilitando a operação sem problemas de máquinas complexas.

Dentro da categoria de diferenças de mecanismo, existe uma variedade diversificada de tipos, cada um projetado para cumprir requisitos operacionais específicos. As variantes comuns incluem redutores de engrenagem sem-fim, redutores de engrenagem helicoidal e redutores de engrenagem planetária. Redutores de engrenagem sem-fim são conhecidos por seu design compacto e capacidade de fornecer altas relações de redução, tornando-os ideais para aplicações onde o espaço é limitado. Redutores de engrenagem helicoidal oferecem operação suave e silenciosa, adequada para ambientes que exigem interferência mínima de ruído. Redutores de engrenagem planetária possuem alta eficiência e controle preciso, geralmente utilizados em sistemas complexos que exigem posicionamento preciso. A seleção de um tipo específico de diferenças de mecanismo é dependente das necessidades e restrições específicas da aplicação.

A funcionalidade de diferenças de mecanismo vai além da mera modulação da velocidade. Esses dispositivos são projetados para aprimorar o desempenho geral das máquinas, otimizando a saída de potência. As características-chave incluem capacidade de alto torque, construção robusta e eficiência operacional. A capacidade de alto torque permite o manuseio de cargas pesadas, tornando redutores de velocidade essenciais em indústrias como construção e mineração. Sua construção robusta garante durabilidade e longevidade, mesmo sob condições extenuantes. A eficiência operacional é alcançada através de engenharia precisa que minimiza a perda de energia, reduzindo assim os custos operacionais. A adaptabilidade de diferenças de mecanismo a diversas aplicações sublinha seu significado na melhoria do desempenho das máquinas.

A construção de diferenças de mecanismo envolve o uso de materiais de alta qualidade projetados para resistir às rigorosas demandas operacionais. Tipicamente, esses materiais incluem aço temperado, ferro fundido e ligas de alumínio. O aço temperado é favorecido por sua resistência e resistência ao desgaste, garantindo que as engrenagens mantenham sua integridade ao longo do uso prolongado. O ferro fundido fornece excelentes propriedades de amortecimento de vibração, contribuindo para a operação suave das máquinas. Ligas de alumínio são utilizadas por suas características leves, facilitando a facilidade de instalação e manutenção. A escolha dos materiais tem impacto direto no desempenho e durabilidade de diferenças de mecanismo, permitindo que fabricantes adaptem esses componentes a requisitos industriais específicos.

Para maximizar os benefícios de diferenças de mecanismo, é imperativo aderir às práticas de uso adequadas. Comece selecionando o redutor de velocidade apropriado com base nos requisitos de torque e velocidade da aplicação. Garanta que a instalação seja conduzida por profissionais experientes para evitar o desalinhamento e possíveis danos. A manutenção regular, incluindo lubrificação e inspeção por desgaste, é crucial para prolongar a vida útil do dispositivo. Monitorar os parâmetros operacionais pode prevenir a sobrecarga e garantir o desempenho ótimo. Empregando diferenças de mecanismo em conjunto com componentes compatíveis irá aprimorar a eficiência geral do sistema, levando a melhor produtividade e redução de custos operacionais.

Selecionar o diferenças de mecanismo apropriado para sua aplicação requer uma compreensão completa das necessidades operacionais de sua máquina. Considere os requisitos de torque e velocidade, pois estes ditarão as especificações do redutor de velocidade de que você precisa. Também é crucial avaliar as condições ambientais, como temperatura e umidade, que podem impactar o desempenho e a durabilidade do diferenças de mecanismo. Além disso, o espaço físico disponível para instalação pode limitar suas opções, necessitando um design compacto. Ao alinhar esses fatores com as capacidades do diferenças de mecanismo, você pode garantir um desempenho e longevidade ótimos.

Outro aspecto crítico a considerar são as características de eficiência e folga do diferenças de mecanismo. A alta eficiência é essencial para minimizar a perda de energia e reduzir os custos operacionais, enquanto a baixa folga é crucial para aplicações que exigem controle preciso do movimento. É importante avaliar o design das engrenagens e os materiais utilizados, pois estes influenciarão a eficiência e a folga. Comparar diferentes modelos e fabricantes pode fornecer insights sobre o melhor diferenças de mecanismo para suas necessidades específicas. Incorporar recursos avançados como redução de ruído ou dissipação de calor aprimorada também pode ser benéfico, dependendo da aplicação.

diferenças de mecanismo são amplamente utilizados em várias indústrias, incluindo automotiva, manufatura e robótica. Em aplicações automotivas, eles ajudam a controlar a velocidade e o torque dos motores, garantindo uma operação suave do veículo. Na manufatura, diferenças de mecanismo é crucial para máquinas que exigem controle preciso da velocidade para manter a eficiência da produção. A robótica depende de redutores de velocidade para o posicionamento preciso e controle de movimento, permitindo que tarefas complexas sejam realizadas com precisão.

A manutenção regular do diferenças de mecanismo é essencial para garantir sua longevidade e operação eficiente. Isso inclui lubrificação de rotina para minimizar o atrito e o desgaste, além de inspeções periódicas para detectar quaisquer sinais de danos ou desalinhamento. Monitorar os parâmetros operacionais pode ajudar a identificar problemas potenciais antes que se agravem, permitindo ações corretivas rápidas. Também é aconselhável seguir as diretrizes de manutenção do fabricante para garantir que o diferenças de mecanismo permaneça em ótimas condições.

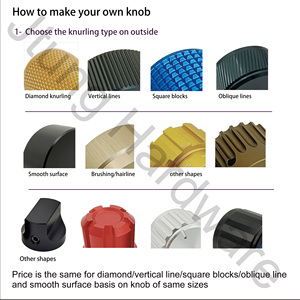

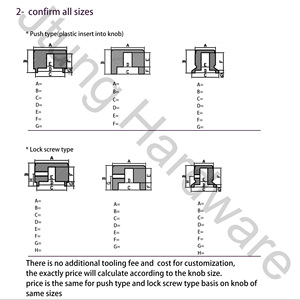

Sim, diferenças de mecanismo pode ser personalizado para atender aos requisitos específicos de cada aplicação. Esta personalização pode envolver a alteração das relações de engrenagem para obter as saídas de velocidade e torque desejadas, ou a seleção de materiais que sejam adequados para condições ambientais particulares. Projetos personalizados também podem incorporar recursos adicionais, como vedação aprimorada para proteção contra contaminantes ou revestimentos especializados para resistência ao desgaste. Ao adaptar o diferenças de mecanismo às demandas únicas da aplicação, é possível alcançar um desempenho ótimo.

Reconhecer os sinais de falha do diferenças de mecanismo é crucial para prevenir danos adicionais e garantir uma operação segura. Indicadores comuns incluem ruídos incomuns, como rangidos ou batidas, que podem sugerir desgaste interno ou desalinhamento. Uma diminuição notável no desempenho, como redução na saída de torque ou controle de velocidade inconsistente, também pode sinalizar problemas. Além disso, geração excessiva de calor ou vazamentos de óleo visíveis são sinais de alerta de que o diferenças de mecanismo pode requerer manutenção ou substituição.

A temperatura pode afetar significativamente o desempenho do diferenças de mecanismo. Temperaturas extremas podem causar expansão ou contração dos materiais, levando a desalinhamento ou desgaste aumentado. Temperaturas elevadas também podem afetar a lubrificação, reduzindo sua eficácia e aumentando o atrito. É importante garantir que o diferenças de mecanismo seja projetado para resistir à faixa de temperatura operacional da sua aplicação. Incorporar sistemas de refrigeração ou selecionar materiais resistentes à temperatura pode mitigar esses efeitos e manter o desempenho ideal.